Atouts et précautions d’usage

C’est un sujet de discussion qui refait surface régulièrement lors d’échanges entre les fabricants et les utilisateurs de matériel scénique. D’aucuns soutiennent la pertinence du recours au magnésium pour la fabrication de certaines pièces de leurs équipements, d’autres pointent les limites de ce choix en exploitation. Nous avons donc choisi de donner la parole aux uns comme aux autres pour éclairer la question.

Le magnésium en bref

33 % plus léger que l’aluminium, 75 % plus léger que l’acier, le magnésium est le matériau le moins lourd des métaux structurels. Il offre un excellent rapport résistance/masse et constitue le métal le plus performant si l’on recherche tout à la fois la légèreté et la rigidité. Le magnésium est également 100 % recyclable.

Ces qualités le désignent naturellement comme un candidat sérieux dans la fabrication de pièces métalliques destinées au matériel de spectacle. Le magnésium présente toutefois une caractéristique qui ne va pas nous arranger : il est très inflammable ! Il peut spontanément s’enflammer au contact de l’air et des particules fines de magnésium dispersés sont capables de former des mélanges explosifs dans l’atmosphère. Grâce à ces propriétés, on retrouve d’ailleurs le magnésium dans les produits utilisés pour la pyrotechnie.

Pour pallier ce léger inconvénient, on va éviter le magnésium seul, et utiliser des alliages mélangeant magnésium et zinc, aluminium ou manganèse. La présence de ces autres métaux permet une dissipation de l’énergie thermique qui évite la combustion.

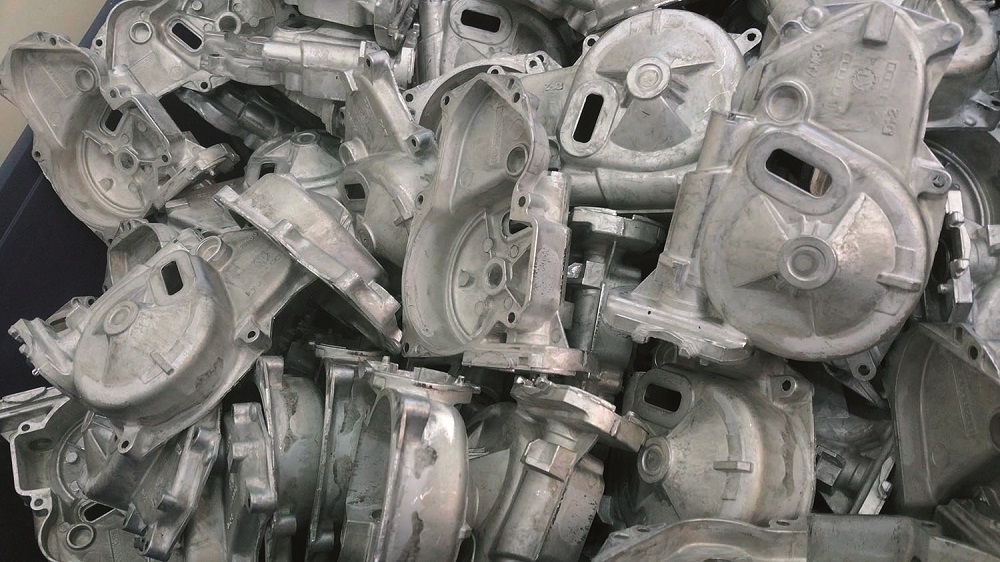

Dans le matériel scénique, des fabricants ont choisi de réaliser des pièces en alliage aluminium-magnésium. C’est le cas de certains carters de luminaires.

Le risque de combustion spontanée écarté, une deuxième question est venue sur le tapis suite à des expériences vécues sur le terrain. Le magnésium contenu dans ces pièces en alliage aurait tendance, par corrosion galvanique, à se dégrader facilement au contact de liquides non neutres chimiquement. De l’eau de mer, ou celle d’une piscine par exemple, contenant du brome ou du chlore.

Ce préambule posé, donnons la parole à un échantillon de fabricants et utilisateurs du matériel. Les interventions sont classées par ordre alphabétique de marque.

Ayrton

Yvan Peard

« Il est indiscutable que le magnésium allège le produit par rapport à l’alu. Chez Ayrton, nous avons envisagé d’opter pour des alliages de magnésium dans la fabrication de certaines pièces de nos luminaires, mais nos essais n’ont pas été concluants. L’ajout de magnésium rend les pièces beaucoup plus sensibles à la corrosion. Nous avons du reporter la sortie d’une machine à cause de cela et avons conçu des pièces de protection pour éviter de dégrader la carcasse en alliage de magnésium. »

Chauvet Professional

David Launay – chef produit

« Comme beaucoup de fabricants, nous utilisons pour notre gamme de projecteurs IP 65 une enveloppe composée d’un alliage aluminium-magnésium. Ceci afin de réduire le poids de nos projecteurs.

Cette enveloppe est ensuite traitée par une peinture qui recouvre l’ensemble de la surface du projecteur, le protégeant ainsi des risques de corrosion extérieure.

Cependant, il faut bien prendre en compte les conditions d’utilisation des projecteurs IP 65 et les restrictions d’utilisation qui sont indiquées dans le manuel du fabricant, qui est très précis sur les conditions d’exploitation pour lesquelles il garantit le bon fonctionnement de ses produits.

Voici des consignes extraites du mode d’emploi d’un de nos luminaires, qui donne des consignes générales liées à l’IP, ainsi que d’autres directement liées à l’aspect alliage de magnésium :

- Utilisation temporaire en extérieure (pas d’installation en fixe), seuls les projecteurs classés IP67 peuvent être utilisés pour des installation pérennes.

- Ne pas utiliser les projecteurs de façon permanente en milieu marin/salé.

- Utilisation de câblage dmx et électrique classés IP 65.

- Fermeture des protections de connectique quand celles-ci ne sont pas utilisées.

- Ne pas utiliser un projecteur dont la structure, les optiques ou les connecteurs ont été endommagés.

- Respecter les températures extérieures d’utilisation.

- Ne pas utiliser dans un environnement utilisant des produits chimiques corrosifs.

Des tests ont été réalisés en pulvérisant des solutions salines sur nos projecteurs IP ne faisant apparaître aucune réaction chimique à ce jour. Nous n’avons que très peu de retours dus à ce genre d’exposition, qui résultent le plus souvent d’une utilisation non conforme ou d’un manque d’entretien des projecteurs. En effet, un projecteur IP 65 ayant été exposé à un environnement marin/salin doit impérativement être nettoyé à l’eau claire.

La plupart des pannes sur des machines IP65 que nous recevons en SAV (hors panne mécanique ou électronique), sont dues le plus souvent à une mauvaise utilisation ou à un mauvais entretien.

.jpg)